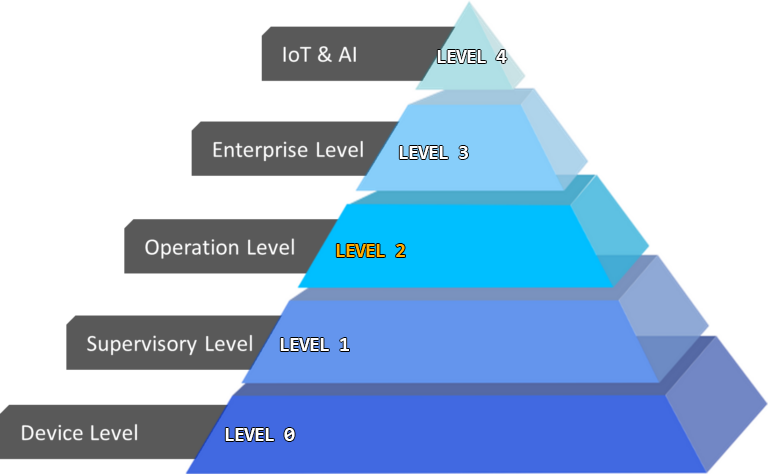

پکیج های سطح دو اتوماسیون و APC

شرکت سریر با پشتوانهی تیمی متخصص، دانش فنی عمیق و تجربهی گسترده در صنایع فولاد و نفت، در راستای انقلاب صنعتی چهارم (Industry 4.0) امکان طراحی و اجرای مدلسازی، هوشمندسازی و اتوماسیون سطح دو (Level 2 Automation) و APC (Advanced Process Control) را در این صنایع فراهم کرده است.

این توانمندی موجب دستیابی به مزایای کلیدی زیر میشود:

- افزایش کیفیت محصول تولیدی

- بهینهسازی مصرف انرژی و مواد اولیه

- کاهش هزینههای عملیاتی و نگهداری

- کاهش زمان تولید و افزایش راندمان خط تولید

اجرای این پروژه در صنعت دارای گامهای زیر است:

گام اول: مانیتورینگ و جمعآوری داده

برای مدلسازی دقیق، تست مدل و بهرهگیری از الگوریتمهای یادگیری ماشین، نیاز به دادههای معتبر و لحظهای از فرآیند است. گاهی این دادهها از طریق سنسورهای موجود یا پایگاههای داده تاریخی در دسترساند و گاهی نیز به دلیل کمبود یا دقت پایین دادهها، نیاز به نصب تجهیزات دادهبرداری موقت یا دائم وجود دارد.

اجزای این گام عبارتند از:

- سنسورها: اندازهگیری پارامترهایی مانند دمای ورق، فشار و جریان سیال، سرعت ورق در نقاط مختلف خط تولید.

- ماژولهای جمعآوری داده (DAQ): دریافت سیگنالهای سنسورها، تبدیل به دادهی دیجیتال و ارسال به سیستم مرکزی.

- ماژول پایش و نمایش دادهها: طراحی داشبوردهای گرافیکی برای پایش دما، جریانهای دوشهای خنککاری و ارتعاش بخشهای مختلف خط. اپراتور از طریق این داشبوردها میتواند وضعیت لحظهای را مشاهده و در صورت نیاز اصلاحات لازم را اعمال کند.

گام دوم: تحلیل داده

سیستمهای تحلیل داده و توسعه مدل در سطح دو، دادههای لحظهای و تاریخی را پردازش کرده و الگوها و روابط مهم را آشکار میسازند. این مرحله پایهی اصلی تصمیمگیری هوشمند و بهینهسازی فرآیند است.

زیر گامها:

- جمعآوری و پالایش دادهها: حذف نویز، نرمالسازی و افزایش کیفیت داده.

- تحلیل دادهها با استفاده از الگوریتمهای آماری و هوش مصنوعی: بهکارگیری شبکههای عصبی، الگوریتمهای رگرسیون و روشهای یادگیری ماشین برای شناسایی الگوهای پنهان، تشخیص تغییرات غیرعادی و کشف مشکلات بالقوه.

گام سوم: مدلسازی فرآیند و توسعه مدل

در این مرحله فرآیند به صورت معادلات فیزیکی و شبیهسازیهای عددی مدلسازی میشود. سپس برای پوشش عدم قطعیتها و پیچیدگیها، از یادگیری ماشین بر روی دادههای واقعی استفاده میشود. این زیربخش شامل بخشهای زیر است:

- مدلسازی فرآیند به صورت حل معادلات حاکم بر فرآیند و شبیهسازی آنها در نرمافزارهای مربوطه

- استفاده از الگوریتمهای یادگیری ماشین بر روی دادههای دریافت شده از مرحله به منظور تعیین نامعینیهای مدل استخراج شده از شبیهسازی

- با استفاده از روابط میان پارامترهای فیزیکی نظیر دما، دبی، سرعت و دیگر پارامترها استخراج شده از گام دوم و نیز خروجی الگوریتم یادگیری ماشین مرحله قبل، مدل توسعه داده شد تا رفتار فرآیند با دقت مطلوبی نشان داده شود.

خروجی این گام مدلی ترکیبی از شبیهسازیهای فیزیکی به علاوهی الگوریتمهای هوش مصنوعی است که رفتار فرآیند را با دقت بالا بازنمایی میکند.

به دلیل حجم محاسبات و نیاز به CPU، GPU و RAM قدرتمند، این مرحله معمولاً بر روی ابررایانهها (Supercomputers) اجرا میشود.

گام چهارم: دوقلوی دیجیتال (Digital Twin)

دوقلوی دیجیتال، نسخهای مجازی و پویا از فرآیند واقعی است که امکان پیشبینی، تصمیمگیری و بهینهسازی را فراهم میکند.

بخشهای کلیدی:

- مدل آفلاین: نرمافزارهایی در اختیار مهندسان قرار میگیرد تا تأثیر تغییرات هر پارامتر و عملگر بر فرآیند را بررسی کرده و مقادیر بهینهی Set Point برای حلقههای کنترلی را استخراج کنند. این مدلها برای اجرای سریع روی رایانههای شخصی، با الگوریتمهای یادگیری ماشین سادهسازی میشوند.

- سیستم پیشبینی و تصمیمگیری: با استفاده از دادههای تاریخی و الگوهای شناساییشده، امکان پیشبینی رفتار آیندهی فرآیند و ارسال دستورات اصلاحی به کنترلرها فراهم میشود. این قابلیت بهطور مؤثر موجب کاهش ضایعات و جلوگیری از مشکلات احتمالی میگردد.

- داشبورد و سیستم گزارشگیری: ارائهی اطلاعات جامع از وضعیت لحظهای و نتایج بهینهسازی در قالب داشبوردهای مدیریتی و گزارشهای تحلیلی برای اپراتورها و مدیران.

مزایای استفاده از دوقلوی دیجیتال:

- امکان شبیهسازی سناریوهای مختلف بدون ریسک روی خط تولید واقعی

- کاهش هزینههای تست و خطا در فرآیندها

- افزایش سرعت نوآوری در تنظیمات و راهکارهای کنترلی

- فراهمسازی بستری برای آموزش اپراتورها و مهندسان در یک محیط شبیهسازی ایمن

- بهبود قابلیت اطمینان و پایداری سیستم از طریق پیشبینی خرابیها و نگهداری پیشبینانه

گام پنجم: پیادهسازی

در این مرحله، نرمافزار توسعهیافته در سطح دو بهصورت آنلاین پیادهسازی میشود. دادههای لحظهای سنسورها و خطوط تولید دریافت شده و مقادیر Set Point به سطح یک (Level 1) ارسال میگردد.

در ادامه، الگوریتمهای پیشرفتهی کنترل مقاوم و تطبیقی (Robust & Adaptive Control) به سیستم اضافه میشوند تا اثر اغتشاشات و تغییرات فرآیند به حداقل برسد.

در صورت نبود سختافزار مناسب، ابتدا زیرساختها طراحی و پیادهسازی میشوند.